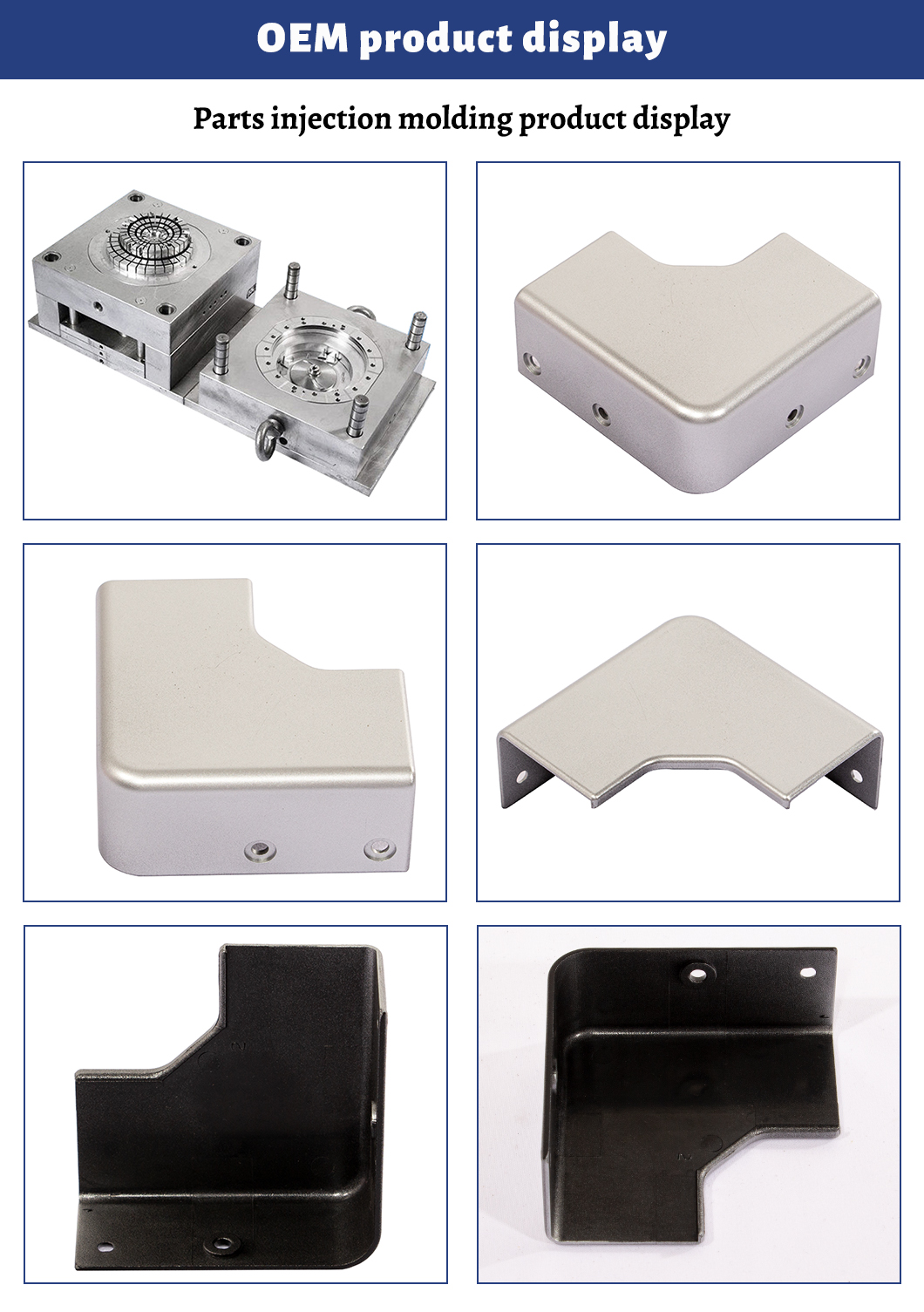

Индивидуальная литьевая форма для электротехнических пластиковых деталей

Описание

Литье под давлением – это метод изготовления деталей путем впрыскивания материала в форму.Металлы (для которых этот процесс известен как литье под давлением), стекло, эластомеры, кондитерские изделия и, чаще всего, термопластичные и термореактивные полимеры — все это можно использовать при литье под давлением.Материал детали подается в нагретый цилиндр, перемешивается и нагнетается в полость формы, где он охлаждается и затвердевает до конфигурации полости.После того, как продукт спроектирован, обычно промышленным дизайнером или инженером, формы изготавливаются из металла, обычно стали или алюминия, и подвергаются точной механической обработке для формирования желаемых характеристик детали.Материалы для 3D-печати, такие как фотополимеры, которые не плавятся во время литья под давлением некоторых низкотемпературных термопластов, можно использовать для некоторых простых литьевых форм.Литье под давлением широко используется для изготовления широкого спектра деталей, от очень маленьких до очень больших.Возможность изготовления деталей различной геометрической формы и размеров определяется типом станка, используемого в операции.

Его устанавливают так, чтобы исключить попадание воздуха в полость и газов плавления пластмассы при впрыске в форму. При неравномерном выпуске на поверхности изделия образуются воздушные следы (газопроводы), гари и другие неприятные явления;Выпускная система пластиковой матрицы обычно представляет собой отверстие для выпуска воздуха в форме канавки, встроенное в матрицу для удаления воздуха из исходной полости и газов, принесенных расплавленным материалом. Когда расплавленный материал впрыскивается в полость, оригинал Воздух в полости и газ, принесенный расплавом, должны быть выпущены наружу формы через выпускное отверстие в конце потока материала, в противном случае это приведет к тому, что изделия будут иметь поры, плохое соединение, неудовлетворенность заполнением формы и даже накопленный воздух сгорит из-за повышенной температуры, вызванной сжатием.в нормальных условиях вентиляционное отверстие может располагаться в полости конца потока расплавленного материала или в разделительной поверхности фильеры.

Последняя представляет собой неглубокую канавку глубиной 0,03 – 0,2 мм и шириной 1,5 – 6 мм со стороны матрицы. Во время впрыска из вентиляционного отверстия не будет просачиваться большое количество расплавленного материала, так как здесь расплавленный материал будет охлаждаться и затвердевать в канале. Открытое положение выпускного отверстия не должно быть направлено на оператора, чтобы предотвратить случайный выброс расплавленного материала. В качестве альтернативы он может выпустить газ, используя соответствующий зазор между эжектором. стержень и отверстие эжектора, а также между комком эжектора и шаблоном и сердечником.