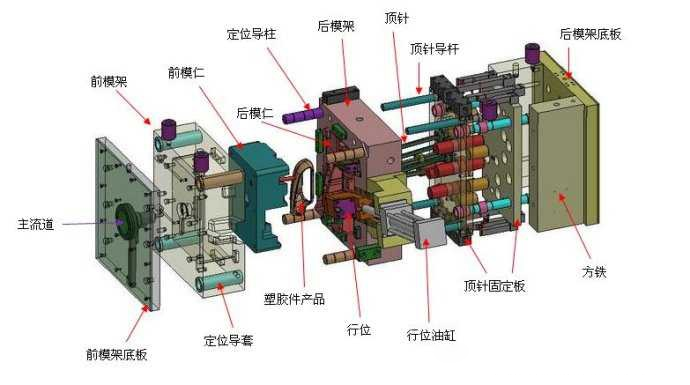

1 Состав литьевой формы.В основном он состоит из формовочных деталей (имеются в виду детали, составляющие полость формы подвижной и неподвижной частей формы), системы заливки (канал, по которому расплавленный пластик поступает в полость формы из сопла литьевой машины), направляющих детали (для точного выравнивания формы при ее закрытии), толкающий механизм (устройство, которое выталкивает пластик из полости формы после ее разделения), система регулирования температуры (для удовлетворения требований к температуре формы в процессе впрыска). ) Вытяжная система (воздух в полости формы и газ, улетучиваемый самим пластиком, в процессе формования выводятся из формы, причем вытяжной паз часто устанавливается на разделяющей поверхности) и опорные детали (используются для установки и фиксации или поддерживающие формовочные детали и другие части механизма) состоят из составных, а иногда и боковых разборочных и стержневытягивающих механизмов.

2. Этапы проектирования литьевой формы

1. Подготовка перед проектированием

(1) Задание на проектирование

(2) Знаком с пластиковыми деталями, включая их геометрическую форму, требования к использованию пластиковых деталей и сырье для пластиковых деталей.

(3) Проверьте процесс формования пластиковых деталей.

(4) Укажите модель и спецификацию литьевой машины.

2. Составить карту процесса формирования.

(1) Обзор продукта, например, принципиальная схема, вес, толщина стенки, проекционная площадь, габаритные размеры, наличие боковых выемок и вставок.

(2) Обзор пластиков, используемых в изделии, например, название продукта, модель, производитель, цвет и сушка.

(3) Основные технические параметры выбранной литьевой машины, такие как соответствующие размеры между литьевой машиной и установочной формой, тип шнека, мощность (4) давление и ход литьевой машины.

(5) Условия литья под давлением, такие как температура, давление, скорость, сила фиксации формы и т. д.

3. Этапы структурного проектирования литьевой формы.

(1) Определите количество полостей.Условия: максимальный объем впрыска, сила фиксации формы, требования к точности изделия, экономичность.

(2) Выберите поверхность стока.Принцип должен заключаться в том, чтобы конструкция формы была простой, разделение было легким и не влияло на внешний вид и использование пластиковых деталей.

(3) Определите план расположения полости.Используйте сбалансированное расположение, насколько это возможно.

(4) Определите систему ворот.Включая основной канал потока, отводной канал, ворота, холодное отверстие и т. д.

(5) Определите режим выпуска.Различные методы извлечения из формы разработаны в соответствии с различными частями формы, оставленными пластиковыми деталями.

(6) Определить структуру системы регулирования температуры.Система регулирования температуры в основном определяется типом пластика.

(7) Когда конструкция вставки принимается для охватывающей матрицы или стержня, определяются обрабатываемость, а также режим установки и фиксации вставки.

(8) Определите тип выхлопа.Обычно зазор между разделительной поверхностью формы и механизмом выталкивания и формой можно использовать для выхлопа.Для больших и высокоскоростных литьевых форм необходимо разработать соответствующую форму выхлопа.

(9) Определите основные размеры литьевой формы.По соответствующей формуле рассчитывают рабочий размер формовочной детали и определяют толщину боковой стенки полости формы, нижней плиты полости, подкладной плиты стержня, толщину подвижного шаблона, толщину плиты полости формы. модульная полость и высота закрытия литьевой формы.

(10) Выберите стандартную основу формы.Выберите стандартную основу литьевой формы в соответствии с основными размерами спроектированной и рассчитанной литьевой формы и попытайтесь выбрать стандартные детали формы.

(11) Нарисуйте структуру формы.Рисование полного эскиза конструкции литьевой формы и чертеж конструкции формы - очень важная работа по проектированию пресс-формы.

(12) Проверьте соответствующие размеры пресс-формы и литьевой машины.Проверьте параметры используемой литьевой машины, включая максимальный объем впрыска, давление впрыска, силу фиксации формы, а также размер установочной части формы, ход открытия формы и механизм выталкивания.

(13) Обзор конструкции литьевой формы.Провести предварительную проверку и получить согласие пользователя, при этом необходимо подтвердить и изменить требования пользователя.

(14) Нарисуйте сборочный чертеж формы.Четко укажите взаимосвязь сборки каждой части литьевой формы, необходимые размеры, серийные номера, детали. Основная надпись и технические требования (содержание технических требований следующее: a. требования к характеристикам конструкции матрицы, такие как требования к сборке механизма выталкивания). и механизм вытягивания стержня; b. требования к процессу сборки штампа, такие как установочный зазор разделительной поверхности, параллельность верхней и нижней частей штампа, требования к антиокислительной обработке, количество штампов; маркировка, сальник и хранение; e. требования к испытанию и проверке штампа. (15) Нарисуйте чертеж детали пресс-формы. Порядок разборки и чертежа детали из чертежа сборки пресс-формы или чертежа детали: сначала внутри, затем снаружи. сначала сложное, затем простое: сначала формируются детали, а затем структурные детали.

(16) Просмотрите конструктивные чертежи.Заключительная проверка конструкции литьевой формы — это окончательная проверка конструкции литьевой формы, и больше внимания следует уделять производительности обработки деталей.

3. Аудит литьевой формы

1. Базовая структура

(1) Соответствуют ли механизм и основные параметры литьевой формы литьевой машине.

(2) Имеет ли литьевая форма механизм зажимной направляющей и разумна ли конструкция механизма.

(3) Разумен ли выбор разделяющей поверхности, существует ли вероятность вспышки и остается ли пластиковая деталь на стороне движущейся матрицы (или неподвижной матрицы), установленной в механизме выталкивания и освобождения.

(4) Разумна ли планировка полости и конструкция литниковой системы.Совместимы ли ворота с пластиковым сырьем, эквивалентно ли положение ворот, подходят ли геометрическая форма и размер ворот и направляющих и является ли соотношение потоков разумным.

(5) Разумна ли конструкция формованных деталей.

(6) Механизм освобождения выброса и боковая вилка.Или является ли механизм вытягивания ядра разумным, безопасным и надежным.Есть ли помехи и окклюзия.(7) Имеется ли вытяжной механизм и разумна ли его форма.(8) Требуется ли система регулирования температуры.Разумны ли источник тепла и режим охлаждения.

(9) Разумна ли конструкция опорных частей.

(10) Могут ли габаритные размеры обеспечить установку, выбран ли метод крепления разумно и надежно, и соответствует ли отверстие для болта, используемое для установки, положению отверстия для винта на механизме впрыска и фиксированной крепежной пластине формы.

2. Проектные чертежи

(1) Сборочный чертеж

Ясна ли сборочная взаимосвязь деталей и компонентов, правильно ли и разумно отмечен соответствующий код, является ли маркировка деталей полной, соответствует ли она серийному номеру в списке, имеют ли соответствующие инструкции четкие отметки и как Стандартизирована вся литьевая форма.

(2) Чертеж деталей

Четко ли обозначены номер детали, название и объем обработки, являются ли допуски на размеры и различные метки допусков разумными и полными, легко изнашиваемые детали предназначены для шлифования, какие детали предъявляют сверхвысокие требования к точности, соответствует ли это требование разумно, подходит ли материальная подушка каждой детали, а также разумны ли требования к термообработке и требования к шероховатости поверхности.

(3) Картографический метод

Правилен ли метод рисования, соответствует ли он национальным стандартам и легко ли понять геометрические фигуры и технические требования, выраженные на чертеже.3. Качество конструкции литьевой формы.

(1) При проектировании литьевой формы правильно ли учитывались характеристики процесса и характеристики формования пластмассового сырья, возможное влияние типа литьевой машины на качество литья, а также были ли приняты соответствующие профилактические меры для возможные проблемы в процессе формования при проектировании литьевой формы.

(2) Учтены ли требования к точности направляющих литьевой формы, предъявляемые к пластиковым деталям, и разумно ли спроектирована направляющая конструкция.

(3) Верен ли расчет рабочих размеров формованных деталей, можно ли гарантировать точность изделий и обладают ли они достаточной прочностью и жесткостью.

(4) Могут ли опорные детали обеспечить достаточную общую прочность и жесткость формы.

(5) Учитываются ли требования к испытаниям и ремонту пресс-формы

4. Имеются ли пазы, отверстия и т.п., удобные для сборки и разборки с точки зрения условий сборки-разборки и обращения, и имеют ли они маркировку.

Время публикации: 6 марта 2023 г.